By John Burkhert Jr

高密度互連 (HDI) 需求主要來自於晶片供應商。最初的球柵陣列封裝 (BGA) 支援常規過孔。漸漸地,引腳變得更加密集。1.27 毫米的間距變成了 1 毫米,然後是 0.8 毫米,再到 0.65 毫米的中心距。在可以使用電鍍導通孔 (PTH) 過孔的情況下,這是最後一個節點。

下一步是 0.5 毫米級的 BGA。我們仍然可以使用嵌入在焊盤內的過孔,但是存在兩個問題。一個是填充和遮蓋過孔,以便得到平坦的表面來防止迴風焊過程中焊料外流。另一個問題是,典型的「8/18」過孔有一個 0.2 毫米的成品孔和一個 0.45 毫米的定位焊盤。在一個 0.5 毫米間距的器件上,留下 50 微米用於佈置走線和走線兩側的空氣間隙——這是不切實際的。

每平方英寸引腳數量過多的解決方案:微孔

微孔 (microvia) 是進入 HDI 設計的第一步。其主要的好處是:微孔是微型的!除了尺寸較小之外,真正的好處是微孔跨越了一個層對。我們可以從第 1 層「鑽」到第 2 層,然後在第 2 層扇出到 PTH 過孔,進行其餘的佈線。這是 HDI 最簡單的實現方法。另外想要指出的是:「鑽孔」是用雷射完成的。

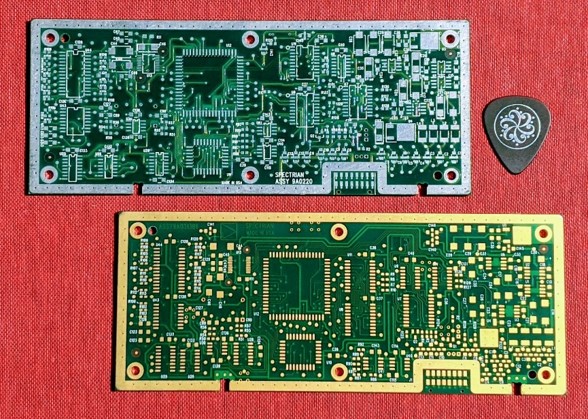

圖片來源:作者 - 混合信號 PCB 的 DSP 端,請注意 ENIG 表面處理優於上述第一次反覆運算的 HASL。鍍金後過孔的平整度有所提高。

實際上,兩束雷射比一束好。一種波長可以穿透銅,另一種波長可以很好地切入介電質材料,但主要是在銅上反射。我們可以用紅外線 CO2 雷射擊穿金屬,然後切換到紫外線摻釹釔鋁石榴石 (Nd-YAG) 雷射來穿透絕緣層。一旦它擊中內部的第 2 層金屬,就會停止脈衝,而不會燒穿金屬。

這裡有個關鍵的問題。即使我們要疊加微孔來從第 1 層到達第 3 層,但仍然希望第 2 層的焊盤是雷射的目標。疊加微孔是有一定成本的。作者本人曾在 Chromecast 的 PCB 上使用了精打細算的交錯微孔法。這種方法的缺點是,它佔用了更多的傳統第 2 層接地平面。為了實現製造廠商的要求,我們花了幾個小時才做到這一點。而當出售幾百萬、幾千萬個器件時,一分一厘的成本也很重要。請注意,在 HDI 電路板中,接地平面的理想位置不一定是第 2 層。

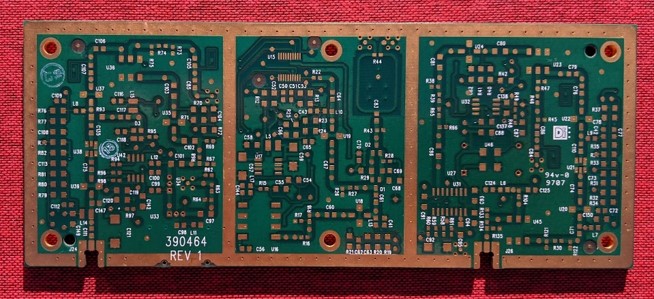

圖片來源:作者 - 需要較粗的射頻走線,以避免測試點出現阻抗問題。只有當參考平面位於電路板的深層時,才需要粗的走線。

因此,尺寸差異和單層跨度一直存在,但我們在用微孔設計 PCB 之前,還有一個因素需要瞭解,即一旦孔中的材料脫落,就必須進行電鍍。由於幾乎不可能對一個又深又窄的孔進行電鍍,因此要使用微孔,介電質材料必須非常薄。這個比例大約在 0.6:1 和 1:1 之間。使成品孔的尺寸與介電質的厚度相同非常重要,這對大多數工廠來說幾乎是不可能的。理想情況下,材料要比孔的直徑更薄。

解決方案的核心:核心過孔

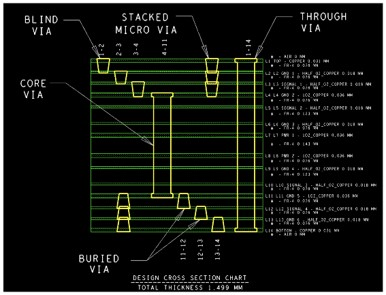

這意味著,市場對於薄型介電質一直有需求。正如現在某些消費產品的成本更高一樣,對 HDI 友好的材料可能會有一些交貨期和價格方面的壓力。微孔的使用有限,因此要在成本和性能之間達到平衡。而 3-N-3 堆疊則是一個理想選擇;3-N-3 指的是先從一塊 N 層厚的電路板開始,假設 N=4,3 表示圍繞核心部分增加的層數。

工廠將以常規的方式使用 PTH 過孔幾何形狀製作一塊 4 層電路板。該電路板將成為成品板的中央核心。然後,他們在 4 層電路板的每一側再疊加一層。這些層的厚度約為 50 微米,以支撐 75-100 微米的過孔。他們一次又一次地進行層壓和雷射打孔,這樣最終就會得到三個雷射過孔層、四個機械過孔層和另外三個雷射過孔層,總共有 10 層。

圖片來源:作者 - 一個 14 層的 3-N-3 堆疊;未按比例繪製。

除了薄薄的半固化片,主要的成本驅動因素是層壓週期。從兩層、四層、六層或更多的核心層開始並不是什麼大問題。因此常用的術語將所有這些核心疊層統稱為「N」層。而將電路板再次放入壓合機,讓電路板在高溫和壓力下粘接在一起,這才是成本來源。壓合機通常是工廠中最昂貴的設備。它們的工作速度不像鑽孔機或電鍍槽那樣快。只有一台衝壓機的工廠會面臨一個瓶頸,相應的成本必然反映在 HDI 電路板的價格上。

2-N-2 堆疊法

有一種很棒的方法,是在外層使用薄的介電質製作 HDI 板的核心,並在進入第二個層壓週期之前在核心上創建微孔。這被稱為 2-N-2 加堆疊。與 3-N-3 版本相比,所需層壓次數要少一次。其缺點是,核心過孔朝堆疊的頂部和底部進一步延伸了一層。核心過孔突出來的層通常適合作為接地層。

從佈線的角度來看,在 1-2、2-3、3-4、4-7、7-8、8-9 和 9-10 之間設置過孔,可以解決大多數令人困擾的扇出問題。許多電路板可以採用更少的技術來完成,有些可能需要在整個電路板上都添加微型通孔。到那時,電路板的兩邊都擠滿了元件,而且可能有間距很小的 、具有上千個引腳的 BGA 器件。當完成這類電路板時,油然而生的成就感會讓我們心潮澎湃。好好享受吧!

HDI 設計要點

歡迎點擊觀看下方影片,將傳授你確保 HDI 設計成功完成的妙招 ↓↓

(中文字幕 / 中文配音)

溫馨提醒:觀看前可在影片下方設定圖示調整畫質至 1080p HD,以獲得最佳觀看體驗

譯文授權轉載出處 (映陽科技協同校閱)

長按識別 QRcode,關注「Cadence 楷登 PCB 及封裝資源中心」